Velocidad y precisión ayudan a satisfacer las estrictas exigencias de calidad

La tecnología QuickSens mejora los procesos a temperatura ultra alta (UHT) en Chr. Hansen en Dinamarca

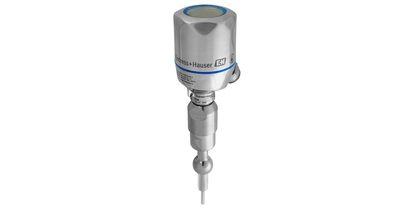

Al cambiar al sensor de temperatura iTHERM TM411, el centro de producción danés mejoró satisfactoriamente la monitorización de la temperatura, lo cual resulta fundamental en el tratamiento a UHT de la solución nutritiva. Además, el proceso permanece cerrado durante la recalibración.

Los resultados

Aumenta la disponibilidad de planta

El sensor de la temperatura permite obtener una mayor seguridad del proceso

No se requiere ningún proceso de depuración adicional CIP tras una recalibración

La solución contribuye a la reducción de los costes de mantenimiento

El desafío

Tanto un control muy preciso de la temperatura como una respuesta muy rápida a los cambios de temperatura resultan vitales para la producción eficiente y segura de cultivos bacterianos, que se utilizan en productos lácteos cuajados tales como el yogur y otros tipos de alimentos. Durante el tratamiento a UHT (temperatura ultra alta), la temperatura debe mantenerse por encima de los 139 °C (282 °F), de lo contrario, en el peor escenario, podría tener que destruirse el batch de producción.

Nuestra solución

Tommy Mikkelsen realizó unas pruebas exhaustivas del sensor de la temperatura iTHERM TM411 y obtuvo unos resultados convincentes. Su tiempo de respuesta sin precedentes permite la monitorización de un proceso continuo y permite mantener una temperatura constante dentro de un rango muy pequeño. Las pruebas demostraron también que el impacto negativo previsible del termopozo en la precisión global fue apenas detectable. Por lo tanto se puede realizar la recalibración requerida para este dispositivo crítico sin interrumpir el proceso.

Se requiere una esterilización segura

En el proceso a UHT, se expone un producto a temperaturas superiores a 139 °C (282 °F) durante un período de tiempo definido. Únicamente se puede garantizar una esterilización segura si la temperatura no desciende por debajo de la temperatura mínima en ningún momento. Por lo tanto, si desciende la temperatura y se aproxima a la temperatura mínima requerida, se necesita una respuesta rápida del sistema de control para contrarrestar la disminución de la temperatura. El prerrequisito para esta reacción es un sensor de temperatura con un tiempo de respuesta muy rápido.

Un tiempo de respuesta sin precedentes para mejorar la calidad

Tommy Mikkelsen ha realizado pruebas sobre el tiempo de respuesta con distintos sensores de temperatura que demostraron que la tecnología iTHERM QuickSens puede reducir los tiempos de respuesta en más de un 50% en comparación con sensores más antiguos. "El nuevo sensor de temperatura iTHERM TM411 de Endress+Hauser con la tecnología QuickSens es la elección perfecta para esta aplicación", afirma Tommy Mikkelsen. "Su tiempo de respuesta sin precedentes permite la monitorización continua de un proceso y mantener una temperatura constante dentro de un rango muy pequeño."

El impacto insignificante del termopozo

Un termopozo es la parte del sensor de temperatura que aloja el sensor real (o inserto) y lo protege ante unas condiciones de proceso rigurosas. Esta barrera adicional entre el sensor y el producto del proceso generalmente afecta negativamente el rendimiento del dispositivo de medición. Para cuantificar este impacto negativo esperado en el rendimiento de las mediciones, Tommy Mikkelsen ha realizado calibraciones de prueba con y sin termopozo: las desviaciones medidas se encuentran por debajo de 0,1 ˚C – independientemente de si había un termopozo o no.

Se facilita la recalibración

El uso de termopozos proporciona una ventaja significativa: durante el proceso de recalibración se pueden mantener cerrados puesto que el termopozo permanece en la planta, mientras que se retira el propio sensor para su calibración. La extracción del sensor para la recalibración es un juego de niños: el denominado QuickNeck permite la extracción sin herramientas de la parte superior completa del sensor del termopozo con una sola vuelta. No hace falta abrir la caja o desconectar cable alguno – es simple, seguro y rápido.

-

Productos estándar

- Seguros, resistentes y con poco mantenimiento

Excelencia técnica

Simplicidad

-

Productos de alta gama

- Altamente funcionales y prácticos

Excelencia técnica

Simplicidad

-

Productos especializados

- Diseñados para aplicaciones exigentes

Excelencia técnica

Simplicidad

Variable

| Gamas FLEX | Excelencia técnica | Simplicidad |

|---|---|---|

Gama Fundamental Satisfaga sus necesidades básicas de medición |

Excelencia técnica

|

Simplicidad

|

Gama Lean Maneje los principales procesos fácilmente |

Excelencia técnica

|

Simplicidad

|

Gama Extended Optimice sus procesos con tecnologías innovadoras |

Excelencia técnica

|

Simplicidad

|

Gama Xpert Domine las aplicaciones más exigentes |

Excelencia técnica

|

Simplicidad

Variable |